Die in werksseitig eingesetzten und kostengünstigen Standardfette sind meist auf Mineralölbasis, häufig mit Lithium(komplex)seifen. Diese Fette decken einen breiten Anwendungsbereich ab. Mineralöl eignet sich für moderate Temperaturen und altert ab etwa 70°C extrem schnell, bei höheren Temperaturen ab 140-160°C entstehen Ablagerungsprodukte, die die Schmierwirkung beeinträchtigen. Das Viskositäts-Temperaturverhalten ist schlecht, bei höheren Temperaturen wird Mineralöl schnell dünnflüssiger. Bei kalten Temperaturen wird Mineralöl steif und verliert die Schmierwirkung.

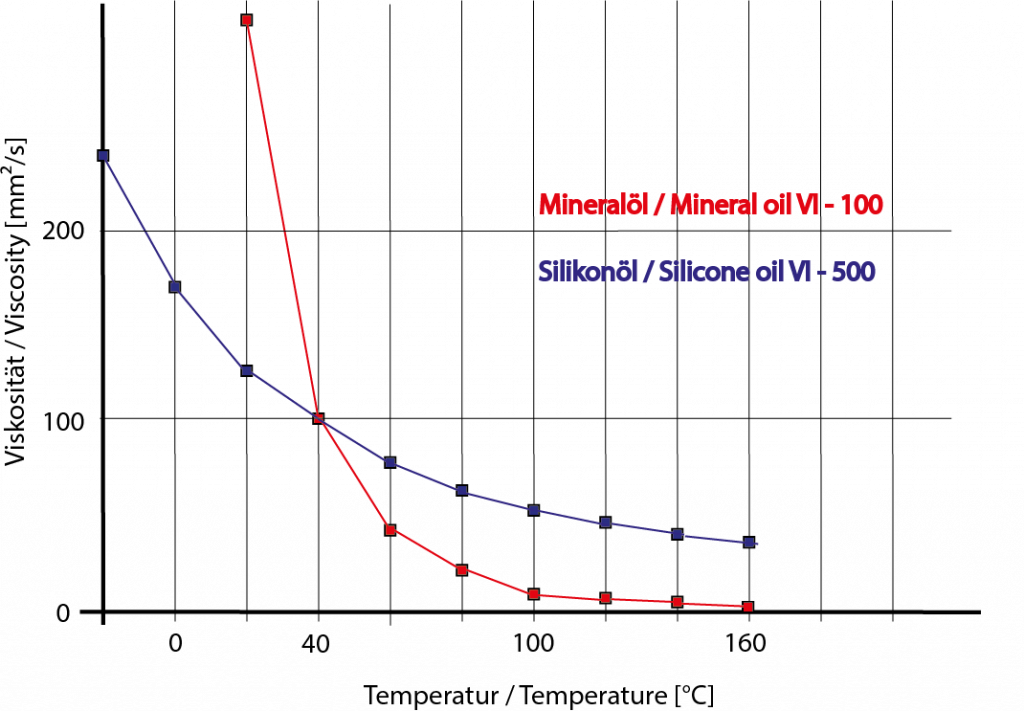

Das Viskositätsverhalten des Öles über einen einen Temperaturbereich beschreibt der Viskositätsindex, je höher dieser Wert ist, desto besser eignet sich das Öl für den Einsatz über verschiedene Temperaturen. VI – 100 beschreibt das Viskositätsverhalten des besten Mineralöles, im Diagramm im Vergleich zu einem Silikonöl mit VI – 500

Im Gegensatz zu Mineralölen weisen Syntheseöle, je nach Art und chemischer Struktur, ganz spezielle Eigenschaften auf. Dies ermöglicht die Herstellung von „maßgeschneiderten“ Schmierfetten.

Mit synthetischen Ölen können Wälzlager über einen breiten Temperaturbereich zuverlässig geschmiert werden. Bei hohen Temperaturen kommen häufig Esteröle zum Einsatz, bei Dauertemperaturen über 150°C werden mit Alkoxyflouröle wie PFPE die längsten Standzeiten erreicht. In diese Fette kommt häufig PTFE als Verdicker zum Einsatz. Für tiefe Temperaturen werden Fette auf Basis PAO (Polyalphaolefin) oder Diester, verdickt mit Lithiumseifen.

Bei Betriebstemperaturen von über 200°C werden häufig Festschmierstoffe eingesetzt, über 260°C gibt es keine andere Möglichkeit mehr.

Die Angabe der oberen Gebrauchstemperatur bei Fetten ist mit Vorsicht zu genießen, es muß bei dieser Temperatur nur 100 Stunden laufen um den Test zu bestehen. Um eine gute Fettgebrauchsdauer zu erzielen, sollte der der obere und untere Gebrauchsdauerwert des Schmierfettes deutlich höher (bzw. niedriger) sein als die Betriebstemperatur, mindestens aber 20-30°K.

Für häufig anzutreffende Anforderungen gibt es oft noch erweiterte Standardlösungen, meist jedoch müssen die Anwender auf die beste Lösung verzichten.

THB ermöglicht Ihnen die beste Lösung für Ihre Anwendung!

Was benötigen wir:

- Anwendung / Maschinentype

- Betriebszyklus

- Lagertype / Fabrikat

- Abdichtung Lager

- Einbaulage (Horizontal / Vertikal)

- Drehender Ring (Innenring/Außenring)

- aktuell eingesetzte (oder geplante) Schmierung

- Drehzahl (falls nicht drehend Oszillationswinkel) / Teile gewuchtet

- Die äquivalente dynamische Lagerbelastung (P) oder die am Lager wirkenden Radial- bzw. Axialkraft (oder die statische Belastung falls zutreffend)

- Betriebstemperatur des Lagers

- Nachschmierung (Detail Intervall / Menge)

- Spezielle Umweltbedingungen (Staub / Feuchtigkeit / Wasser 7 Dampf / Säure / Lauge / Strahlung / Vakuum / Vibration / Freiwetterbedingung / etc.)

- Sonstige Anforderungen an das Lager oder die Lagerstelle (gewünschte Lebensdauer / Lebensmittelbereich, Geräuscharmut, etc.)

Was können wir Ihnen anbieten:

- Befettung mit Hochleistungsschmierstoffen aller renommierten Hersteller, Erzeugung von einbaufertigen Lösungen

- Umfettung von werksseitig vorgeschmierten Wälzlagern

- Komplette Lager mit Sonderdichtungen und spezifischer Befettung