stellen folgende Anforderungen an das System Lager / Dichtung und die Schmierung. Die dargestellten Lösungsansätze sind beispielhaft.

Lager

- Material Ringe und Wälzkörper – Durchhärtende Standardmaterialien

- Wälzlager werden nach dem Härten wärmestabilisiert, übliche Werte für kleinere und mittlere Lager sind 120 (S00) – 150°C (S0 oder SN), für größere Lager aus Hochleistungsstählen 200°C (S1). Mit diesen Einstellungen wird die Zielhärte der Ringe von mindestens 58 HRC erreicht. Höhere Wärmestabilisierungen (S2 – 250°C / S3 – 300°C) reduzieren die Härte und damit die erreichbare Lebensdauer.

- Werden Lager im Bereich über der Temperatur der Wärmestabilisierung eingesetzt, dann ändert sich das Gefüge nachträglich. Maßänderungen und im ungünstigsten Fall Rissbildungen sind die Folge

- Die Übersicht in der folgenden Tabelle gilt für S00 und S0 stabilisierte Lager, S1 stabilisierte Lager (bspw. Pendelrollenlager von Premium Herstellern) haben bei 200°C volle Leistungsfähigkeit. Der Temperaturfaktor reduziert die dynamische Tragzahl Cr bzw. Ca.

- Der Einsatz bei Temperatur über 250°C – 300°C ist kritisch und nur für untergeordnete Anwendungen, bspw. Ofenwagenlagerungen, empfehlenswert. Über 300°C wird klassischer Wälzlagerstahl zu weich.

-

Nachsetzzeichen (Suffix) max Betriebstemperatur Temperaturfaktor S00 120 1

S0 150 1

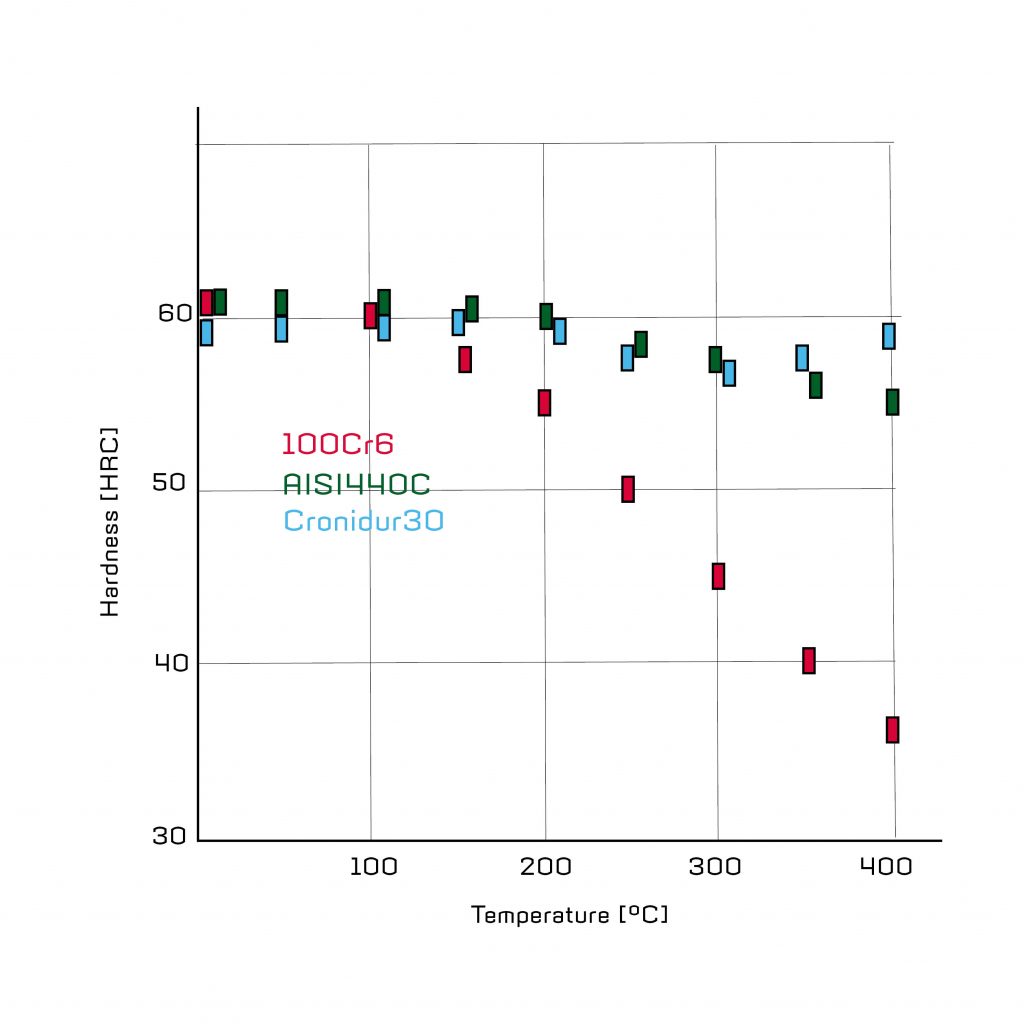

S1 200 0,9 S2 250 0,75 S3 300 0,6 - Sonderlagermaterial für Hochtemperaturanwendungen sind beispielsweise AISI 440C (X105CrMo17 – 1.4125), einsetzbar bis 500°C mit einer Härte von 56-58 HRC. Damit halten die Ringe und Wälzkörper die notwendige Härte für eine lange Lebensdauer. Der Stahl ist gut verfügbar und relativ preisgünstig. Cronidur 30 (X30CrMoN15 1 – 1.4108) wird vorwiegend als Hochleistungsstahl eingesetzt und hält bis 500°C eine Härte von rund 60HRC. Einige Abmessungen sind gut verfügbar, Cronidur 30 ist aber rund 10x teurer als 100Cr6.

- Lagerluft

- auf Grund hoher Temperaturunterschiede zwischen Innen und Außenring werden üblicherweise größere Lagerluftklassen gewählt

- bei Lagern mit langsamer Drehzahl und sehr hohen Temperaturen, wie beispielsweise in Brennöfen wird die Lagerluft stark erhöht (mehrfaches von C5)

- Festschmierstoffe erfordern höhere Lagerluftklassen um ein Blockieren des Lagers zu vermeiden

Dichtung

- Dichtungsvarianten

- Z Deckscheiben aus Stahlblech sind temperaturbeständig

- RS Dichtungen sind meist aus NBR hergestellt und können bis 100°C eingesetzt werden

- RS Dichtungen aus anderen Materialien funktionieren bis ca. 200°C, darüber werden schleifende Dichtung nicht mehr eingesetzt.

- WDR (Wellendichtringe) und O-Ringe werden in Sonderlager integriert, die Temperaturbeständigkeit entspricht dem verwendeten Werkstoff der WDR

- Lamellenringe und Pakete aus Lamellenringen werden häufig in Zylinderrollenlager eingesetzt, diese sind temperaturbeständig

- Materialien für Elastomere (RS / O-Ring / WDR)

-

Werkstoff ISO 1629 Basis Elastomer Handelsnamen Einsatzbereich NBR Nitril-Butadien-Kautschuk Perbunan® -25°C bis +100°C FKM Fluor-Kautschuk Viton® -15°C bis +200°C HNBR Hydrierter Nitril-Butadien-Kautschuk Therban® -15°C bis +150°C ACM Polyacrylat-Kautschuk Nipol® -20°C bis +150°C EPDM Ethylen-Propylen-Dien-Kautschuk Keltan® -40°C bis +140°C

Schmierung

- Fett

- Eine allgemeine Faustregel für Mineralöl besagt, dass über 70°C bei jeder Temperaturerhöhung um 10°C die Lebensdauer des Öls um die Hälfte sinkt –> bei höheren Temperaturen und Standardschmierfetten (meist Mineralöl / Lithium(komplex)seife) sinkt die Gebrauchssdauer des Fettes rapide ab.

- Moderne Hochtemperaturfette für sehr hohe Betriebstemperaturen basieren daher auf synthetischen, temperaturstabilen Grundölen wie PFPE / Esteröl und Verdickern aus Polyharnstoff und / oder PTFE. Diese können bis 260°C und teilweise mehr eingesetzt werden.

- Durocomp

- ist ein selbstschmierendes Lagercompound welches in das Lager eingebracht wird. Dieses wird anschließend thermisch behandelt. Im ausgehärteten Zustand liegt das Compound im Lagerfreiraum und gibt kontinuierlich Schmierstoff and die umliegenden, rotierenden Ringe und Wälzkörper ab. Durocomp kann für Dauertemperaturen bis 350°C und Spitzentemperaturen bis 450°C eingesetzt werden.

- Lager mit graphitbasierten Käfigen

- Die normalen Käfige werden durch Käfige aus Graphitcompound ersetzt. Diese funktionieren ebenfalls bis max. 350°C ähnlich Durocomp, jedoch wird im fortgeschrittenen Betrieb das Spiel Käfig zu Wälzkörper größer.

- Pasten und Feststoffschmierung

- günstigere Ausführungen auf Basis Graphit und MoS2. Diese werden trocken oder als Paste aufgebracht. Bei Pasten ist oft eine Einlaufphase notwendig.

Beschichtungen

- Phosphatierungen, meistens Manganphosphat, werden häufig bei Ofenwagenlagerungen eingesetzt, erhöhen die Haftkraft des Schmierstoffes und verbessert die Laufeigenschaften.

- DLC Schichten werden bei niedrigen Beschichtungstemperaturen bis 200°C aufgebracht, sind bis 350°C temperaturbeständig und können als Schichtsystem auf die spezifische Anforderung angepasst werden.

Was kann THB für Sie tun:

Entsprechend Ihren Bedarf und Ihren Anforderungen bieten wir Ihnen von vorhandenen Standardlösungen, über die Modifizierung von Standardlagern bis hin zur kompletten Sonderlösung das gesamte Spektrum an – Lager / Dichtung / Schmierung / Beschichtung